کوره های القایی(شناخت،نسوز،نگهداری ، عیوب ، حفاظتها و توصیه)

مقدمه :

در حال حاضر انواع و اقسام کوره های الکتریکی جهت ذوب فلزات آهنی و غیر آهنی وانجام عملیات حرارتی ساخته شده و مورداستفاده قرار می گیرند. کوره های الکتریکی رانسبت به نحوه تبدیل انرژی الکتریکی به انرژی حرارتی می توان به سه نوع تقسیم نمود:

1. کوره های مقاومتی.

2. کوره های قوس.

3. کوره های القائی.

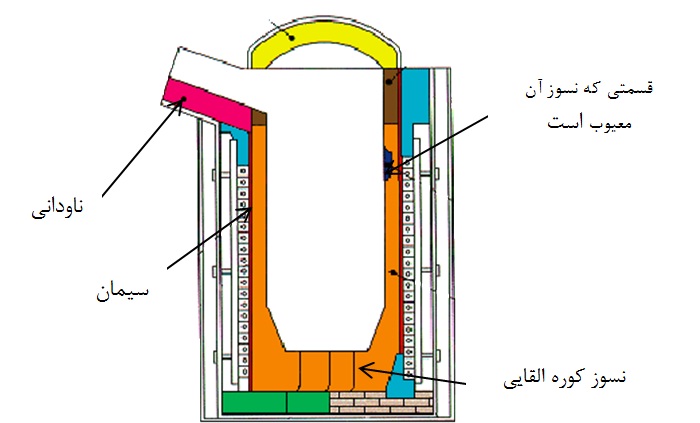

تصویر 1 نمایی از کوره القایی

1- کوره های القایی

1-1- مکانیزم کار کوره های القائی.

با عبور جریان متناوب از کویل مسی دور کوره میدان مغناطیسی درداخل کویل به وجود میآید که این میدان مغناطیسی در اثر برخورد با سطح قراضه موجود در داخل کوره که هسته را میسازد، سبب به وجود آمدن جریان الکتریکی درهسته میگردد. جریان الکتریکی القایی با عبور از هسته کوره که دارای مقاومت الکتریکی میباشد سبب ایجاد حرارت میشود در حقیقت کوره القایی را میتوان به عنوان یک مبدل جریان در نظر گرفت که کویل کوره مدار اولیه وهسته (قراضه) داخل کوره مدار ثانویه را تشکیل میدهد لازم به ذکر است که هسته کوره بایستی هادی جریان الکتریسیته باشد در غیر این صورت گرمایی ایجاد نخواهد شد.جهت جریان در کویل با جهت جریان در مذاب عکس یکدیگرند و همین موضوع باعث تلاطم ذوب در کوره های القایی میشود که علت اصلی آن پایین بودن فرکانس کوره است و عمدتا در کوره های فرکانس برق شهر دیده میشود .

با افزایش فرکانس در کوره ها شدت این تلاطم کاهش می یابدبطوری که در کوره های فرکانس بالا حداقل تلاطم ذوب را مشاهده میکنیم این کوره ها جهت ذوب فولاد مناسب هستند. زیرا کاهش تلاطم باعث کاهش میزان اکسیداسیون سطحی مذاب فولاد میگردد. در کوره های با سیستمهای جدیدتر 2 نوع فرکانس در اختیار داریم بطوری که در هنگام نیاز به تلاطم بیشتر وآلیاز سازی بهتر است با فرکانس پایین تر بهره برداری انجام شود ودر هنگام عدم احتیاج به تلاطم با فرکانس بالاتر میتواند کار کند.

1-2- کوره های القائی هسته دار

در کوره کانالی اولیه یا سیم پیچ کوره بدور یک هسته آهن لایه لایه که کانال را احاطه کرده و به بدنه کوره وصل میشود پیچیده شده. کانال امکان دار بشکل u وv یاw باشد این مسئله به طراحی کارخانه سازنده و نوع آلیاژی که باید ذوب شود بستگی دارد.بعضی از آلیاژها در کانال گیر میکنند، شکل کانال بایستی طوری طراحی شده باشد که با استفاده از یک سیخ بتوان هر نوع گرفتگی را از میان برد. در کانال گرما مستقیما بر روی فلز اثر میگذارد اما نیروهای مغناطیسی باعث میشوند که فلز از کوره بداخل کانال و بلعکس جریان پیدا کند فلز در کانال بمقدار زیادی گرم میشود .درجه حرارت فلز در کانال حدود 100درجه سانتیگراد بیش از درجه حرارت فلز مذاب در بدنه کوره است .چنانچه بخواهند کار را سرد شروع کنند بایستی ابتدا کوره را با استفاده از شعله گاز یا نفت گرم کرده وبعد فلز را بصورت سیال در آورند که بتواند کانال را پر کند و.

طی فرآیند اطراف کانال جریان داشته باشد. بدین ترتیب ،دراصل از کوره کانالی بمنزله واحد تولید گرمای زیاد و نگاهدارنده مذاب برای کوره های ذوب دیگر استفاده میشود.

1-3- کوره های القائی بدون هسته.

این نوع کوره شامل یک بوته دیر گداز میباشد که یک کویل مسی با قابلیت هدایت زیاد بدور آن پیچیده شده است. این کویل با آب خنک میشود،حلقه های این سیم پیچ با فیبر شیشه و پنبه نسوز(آزبست)عایق شده اند، لایه های عایق از اتصال کوتاه شدن جریان برق جلوگیری میکنند.کوره های بدون هسته معمولا بر مبنای فرکانس کارشان طبقه بندی میشوند.

1-4-تقسیم بندی کوره های القائی از لحاظ فرکانس :

1-4-1- کوره های القائی با فرکانس پایین.

1-4-2- کوره های القائی با فرکانس متوسط.

1-4-3- کوره های القائی با فرکانس بالا.

1-4-4- کوره های القائی با فرکانس متعدد

1-4-1- کوره های القائی با فرکانس پایین.

چنانچه از نام آن پیداست، این فرکانس همان فرکانس شبکه است.استفاده از فرکانس شبکه ارزانترین راه برای نصب کوره بدون هسته میباشد، در این حالت به وجود مبدل فرکانس نیازی نیست. برای بار کوره فقط یک ترانسفورماتور موردنیاز میباشد. ترانسفورماتوری که در آن هسته ها از نظر مغناطیسی بحد اشباع در آمده اند یک جریان متغیر تولید میکند که شامل نوسانات زیادی میباشد. چنین کورهائی با 3یا9 برابر فرکانس شبکه کار میکنند. باید در کویل اولیه یک فیلتر کار گذاشته شود تا از بازگشت نوسانات به برق شبکه جلوگیری بعمل آید. کویلهای بصورت متوالی با سیم پیچ های اولیه قرارگرفته اند این فیلتر را تقویت میکنند کوره هائی که با فرکانس پائین کار میکنند نیازی بدستگاه تنظیم بار ندارند چون بار به محض ورود به طور مساوی بین سه فاز تقسیم میشود.

1-4-2-کوره های القائی با فرکانس متوسط :

فرکانس برق القا شده در این کوره ها بین 500 الی 10000 هرتز می باشد. بنابر این دارای هزینه سرمایه گذاری اولیه بیشتری نسبت به کوره های با فرکانس شبکه بوده و ظرفیت چنین کوره هایی از چند کیلوگرم تا حدود 10 تن متغیر است. کار با این کوره ها ساده بوده و سرعت ذوب آن زیاد می باشد. این کوره ها را می توان بدون نیاز به مذاب اولیه از حالت سرد بکار انداخت. این کوره ها بیشتر جهت تهیه چدنها و فولادهای مخصوص بکار می روند.

1-4-3-کوره القایی با فرکانس بالا:

در فرکانس 1000 هرتز و بالاتر، معمولاً از اصطلاح فرکانس زیاداستفاده میشود. برق از یک منبع سه فاز تأمین میشود. استفاده از مبدلهای فرکانس ثابت که با تریستور کار میکند یک نوآوری جدید محسوب میگردد. درمورد موتور ژنراتور، برقی که وارد کوره میشود توسط منبع میدان کنترل و به آلترناتور هدایت میگردد. مزایای مبدلهای ثابت بیش از موتور ژنراتور است. قسمتهای متحرک در این گونه مبدلها وجود ندارد و بین روشن کردن ژنراتور و شتاب یافتن آن اختلاف فاز پیش نمیآید. نیروی تلف شده کاهش پیدا میکند چون وقتی کوره کار نکند، موتور افت نداشته و برقی هم مصرف نمیشود.مزیت دیگری که مبدل ثابت دارد این است که خودش تنظیم میشود.ظرفیت دستگاهی که با ژنراتور تغذیه میشود مرتباً بایستی تنظیم شود تا ضریب توان برق ثابت نگهداشته شود ولی مبدل ثابت بطور خودکار فرکانس خود را عوض میکند،در این حالت ضریب توان ثابت نگهداشته شده و اپراتور کوره لازم نیست که خازنهای تنظیمکننده را تنظیم نماید.

1-4-4-کوره های القائی با فرکانس متعدد :

این نوع کوره ها معمولا دارای سه فرکانس متفاوت بوده و دارای مزایای هر دو کوره القائی با فرکانس شبکه و متوسط می باشد. استفاده از این کوره ها برای کارگاههای ریخته گری کوچک و متوسط مناسب می باشد. ( با حذف محدودیت نگهداری مذاب در کوره های القائی با فرکانس شبکه)

1-5- انتخاب فرکانس:

مهمترین عاملی که در امر انتخاب فرکانس اثر میگذارند بشرح زیر میباشند.

1-5-1- مزایا و معایب استفاده از کوره های القائی :

1-5-1-1-مزایا

1. کار با این کوره ها ساده می باشد.

2.ذوب در این کوره ها بدون ایجاد سر و صدا و آلودگی انجام می گیرد برخلاف کوره قوس.

3. ترکیب مذاب در این کوره ها به علت تلاطم ایجاد شده در اثر حوزه الکترومغناطیسی کاملا هموژن گشته و همچنین میزان از دست دادن عناصر نیز کم است.

4. به علت اساس کار کوره های القائی و عدم وجود اتمسفر احتراقی انجام عمل ذوب در اتمسفر خنثی یا خلا با استفاده از این کوره ها امکان پذیراست.

5. راندمان حرارتی این کوره ها بالاست.

6. سهولت افزودن عناصر آلیاژی

1-5-1-2- معایب :

1. پیچیدگی دستگاهها برای کوره های القائی با فرکانس متوسط قیمت اولیه نسبتا بالایی را ایجاب می کند.

2. به دلیل وجود تلاطم و نیز سرد بودن مذاب در سطح فوقانی ایجاد شرایط مناسب در سرباره به منظورتصفیه مذاب امکان پذیر نیست. به همین دلیل این کوره ها را بیشترمی توان برای مذاب بعضی از فولادهای آلیاژی که نیاز به مرحله تصفیه ندارند بکار برد.

1-6- پل زدن

این پدیده در صورتی که یک شارژ بزرگ به کوره اضافه شود دیرتر ذوب شده و در بالای کوره شارژ سرد می ماند رخ میدهد که حتی باعث انفجار کوره می شود.

1-7- اجزای کوره های القایی :

بطور کلی از سه بخش اصلی زیر تشکیل شده است .

1-7-1- بدنه کوره

بدنه کوره تشکیل شده است از بوته ذوب وکو یل مسی که بصورت حلقوی ومارپیچ در اطراف آن قرار گرفته است کویل که بصورت دو جداره ساخته میشود واز یکی از جدارها الکتریسیته واز دیگری آب جریان می یابد . دوسر کویل به منبع انرزی الکتریکی وسیستم خنک کننده کویل متصل میگردد. در داخل بوته لایه آزبست بر روی کویل قرارگرفته وروی آن لایه خاک نسوز کوبیده میشود .

1-7-2- منبع انرژی

واحد تغذیه الکتریکی کوره های القایی میباشد ومتشکل از تابلوهای مدار فرمان وترانسفورماتور وخازنهای مختلف میباشدوانرزی لازم جهت ذوب را فراهم میکند.

1-7-3- تاسیسات خنک کننده

متشکل از برجهای خنک کننده است و متناسب باظرفیت ونوع کوره طراحی میشود ووظیفه آن خنک کردن آب جریان یافته در کویل و تابلوهای برقی کوره میباشد. برای کویل و تابلوهای برق و شینها لازم است از آب مقطر استفاده شود و برجهای خنک کننده و کلیه منابع اب لازم است تمیز نگهداری شوند با ظرفیت انها باید بدرستی انتخاب شده تا عمل خنک کننده گی را بخوبی انجام دهند و همچنین بدنه کویل ها باید بخوبی خنک شوند از آنجاییکه آب وروی از نوع مقطر است و TDS(سختی کلی ) و رسانش آن که با واحد میکروزیمنس سنجیده میشود تقریبا صفر است لیکن بعد از ورود اب مقطر به سیستم خننک کنندگی کوره سختی اب به تدریج افزایش می یابد لذا مسئولین تاسیسات کوره تدابیر لازم را باید اندیشه کنند با افزایش دما و سختی اب ، جرم اب میتواند درون کویلها رسوب کند عامل مهم وسایلی است که در مسیرهای تاسیساتی استفاده میشود مانند جنس لوله ها ، اتصالات و جنس بخشی از پمپها که با آب در تماس هستند.

1-8- موارد ایمنی و مراقبت:

1-8-1- عایق کاری الکتریکی:

حلقه های کویل نسبت به هم باید عایق کاری شوند تا از احتمال بروز جرقه ناشی از اتصال کوتاه که ممکن است منجر به سوراخ شدن کویل گرددجلوگیری شود.این مواد می بایست تا 250C° مقاومت نشان دهد در غیر این صورت سوختن همین موادو تبدیل آنها به مواد هیدروکربنی خود میتواند مثل هادی عمل کرده وموجبات اتصال کوتاه دو حلقه از کویل رابوجود آورد موادی از قبیل نوارهای شیشه ای ومواد پلاستیکی مرغوب وچسبهای پوششی اپوکسی ولایه های آزبست میتوانند بدین منظور استفاده شوند.

1-8-2- خنک کردن کویل :

سطح مقطع کویل از دو قسمت پروفیل تو پر جهت انتقال جریان الکتریسیته وقسمت دیگر پروفیل تو خالی جهت عبور جریان آب برای خنک کردن کویل که ناشی از انتقال حرارت ذوب میباشد .سیستم آب خنک کننده کوره ازیک سیستم بسته تشکیل میگرددکه آب گرم شده دور کویلها بوسیله پمپها ورادیاتورها و در مواردی دیگربوسیله روشهایی که آب بر روی لوله های مسی داخل خنک کننده میریزد خنک میگردد و مجددا دور کویل ودیگر تاسیسات برقی کوره به جریان در میآید .به منظور کاهش میزان رسوب در جداره داخلی کویل مسی که در نتیجه پایین آمدن انتقال حرارت دیواره کویل را به همراه دارد بهتر است که آب مداربسته کویل از آب مقطر انتخاب شود .

1-8-3- اندود کردن سطح کویل:

اندود کاری سطح کویل ضمن محافظت کویل در مقابل نفوذ ذوب و شوکهای حرارتی بعنوان یک صفحه لغزشی نیز بین کویل وجداره نسوز کوره عمل کرده ومانع انتقال فشارهای ناشی ازانبساط وانقباض جداره کوره به کویل میشود.جنس این لایه خمیری از خانواده سیمان نسوز ویا مخلوطی از70 %پودر سیلیس و30 % چسب دیر گداز آلومینات کلسیم میباشد ظخامت این لایه بستگی به ظرفیت کوره از3تا9 میلیمتر متغیر است خشک کردن لایه اندود میبایست آهسته در جریان هوای طبیعی ویا گرمای حاصل در گرم خانه ویا لامپهای حرارتی انجام گرددتا از ایجاد ترک در سطح لایه جلوگیری شود.

1-8-4- عایق کاری حرارتی:

منظور جلوگیری از انتقال شدید حرارت از مذاب به کویل بوسیله ورقه های ایزو میکا وآزبستهای پارچه ای ویا آزبست های مقوایی استفاده می شود.

2- جداره دیرگداز:

جداره های نسوز ودیرگداز میتوانند بصورت بوته های پیش ساخته و یا جرمهای کوبیدنی کاربرد بیشتری دارند. این جرمهای کوبیدنی متناسب با ظرفیت کوره ودرجه حرارت کوره و نوع مذاب کوره انتخاب میشوند .جرمهای کوبیدنی بطور کل بایستی دارای مشخصات زیر باشند :

براحتی قابل نصب با شند،پس از کوبیدن از دانسیته بالا ویکنواختی بر خوردار باشند، حداقل جدایش در دانه بندی ولایه لایه شدن پس از کوبیدن را دارا باشند، از زمان زینتر پایینی برخوردار باشند، فوق گداز بالا احتیاج نداشته باشد،مقاومت در دمای بالا داشته باشد،حداقل تغییرات ابعادی در اثر انقباض وانبساط راداشته باشد،در مقابل عوامل خورنده مذاب وسرباره مقاومت مطلوب داشته باشد،هدایت حرارتی پایینی داشته باشد،در مقابل نیروهای مکانیکی ناشی از شارژ قراضه وعملیات سرباره گیری وتخلیه مذاب مقاومت داشته باشد،قابلیت تخریب خوبی باشد باشد.

2- 1- انواع دیر گداز:

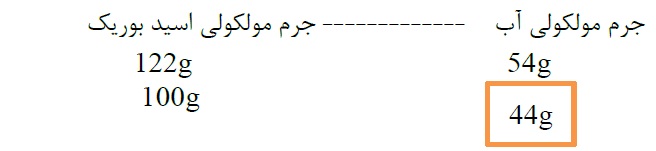

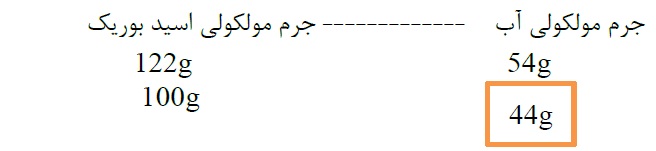

2-1-1-دیر گداز سیلیسی : دیرگداز سیلیسی بهترین دیرگداز جهت ذوب چدن میباشد که البته میتوان جهت ذوب فولادهای ساده کربنی وکم آلیاز وهمچنین فلزات رنگی نیز استفاده نمود .از لحاظ دانه بندی خاک نسوز سیلیسی بایستی به گونه های باشد که حداکثر تراکم پذیری را ایجاد نماید بطوری که تقریبا دانسیته خاک نسوز قبل از کوبیدن در حدود 7. 1 کیلوگرم بر دسی متر مکعب وبعد از کوبیدن به 2.2کیلوگرم بر دسی متر مکعب برسد. به منظورپایین آمدن نقطه ذوب سطحی دانه های سیلیس واتصال آنها به یکدیگر جهت بدست آوردن جداره یکپارچه از مواد کمک ذوب نظیر اسید بوریک(H3BO3 ) 1%تا 2%ویا اکسید بر(B2O3 ) از0.4% تا 1% استفاده میشود.

در ایران عمدتا اسید بوریک در مخلوط خاک سیلیسی استفاده میگردد. اسیدبوریک دردمای170°C بخشی ازآب تبلور و در 300°Cالباقی آب تبلور خود را از دست داده وبه اکسید بور تبدیل میگردد. (B2O3)

محاسبه میزان آب موجود در خاک سیلیسی

با اجرا یک تناسب :

بنا براین در هر 100g اسید بوریک تقریبا 44 گرم اب وجود دارد و اگر در یک تن خاک نسوز تنها 1% اسید بوریک باشد یعنی در یک تن خاک 10Kg اسید بوریک است که نشان میدهد در یک تن خاک 4.4Kg آب وجود دارد که طی فرایند سینترینگ باید خارج شود. با افزایش درجه حرارت اکسید بور ذوب شده و ما بین دانه ها نفوذ می نماید اکسید بور مذاب سبب حل لایه سطحی دانه های سیلیسی وتشکیل فاز شیشه ای سیلیکات بور شده وباعث به هم چسبیدن دانه ها به یکدیگر میشود. با افزایش درصد اکسید بور یا اسید بوریک چسبندگی و استحکام جداره زیاد شده ولی نقطه زینتر کاهش می یابد به همین دلیل در لایه های بالایی کوره که بلوکه کوره قرار دارد از اسید بوریک بیشتری استفاده میگردد تا نقطه زینتر پایین تری را بوجود آورده ونیز از استحکام بیشتری بر خوردار با شد، با بالارفتن درجه حرارت از اکسید بور ویا اسیدبوریک کمتری میبایست استفاده گردد بطوری که بعنوان مثال در درجه حرارت 1300°C از 2% تا 3% ودر درجه حرارت °C1700 از 1%تا1.5% اسید بوریک استفاده میگردد.

پس ازپخت جداره نسوز سیلیسی 3 لایه در جداره قابل تشخیص است :

1- لایه زینتر شده :در این لایه که با ذوب در تماس است کوارتز به کریستوبالیت تبدیل شده وبه دلیل ترکیب با اکسید بور بصورت فاز شیشه ای در آمده است.

2 – لایه پخته شده :در این لایه کوارتز با فاز شیشه ای ناشی از ترکیبات اکسید بور به یکدیگر چسبیده ولی به حالت زینتر کامل در نیامده و از استحکام کمتری نسبت به لایه اول برخوردار است.

3- لایه نپخته :این لایه بین سطح دوم وتا کویل قرار دارد در این لایه به دلیل پایین بودن درجه حرارت تغییرات فازی (لایه فاز شیشه ای) بوجود نیامده واز استحکام کمی برخور دار است در حین کار با کوره سطح اول در حال عقب نشینی است بطوری که پس از مدتی لایه سوم در موقعیت لایه دوم قرار میگیرد ودر این حالت ضخامت جداره به حداقل خود رسیده است و نیاز به خاک کوبی جدید دارد.

2-1-2- دیرگداز آلومینا خنثی :

پایه اصلی آن (Al2O3 )است نمونه هایی از آ نها تحت عنوان سیلیمانیت وخاک چینی ومولایت وبوکسیت وکوراندم قابل ذکر است دیرگداز آلومینای مصرفی در جداره کوره القایی غالبا از هیدراته کردن بوکسیت بدست میآید آلومینای مصرفی در جداره کوره القایی از 80 درصداکسید آلومینیم بر خوردار است از مقاومت حرارتی بالاتری نسبت به خاک سیلیسی برخوردار است ولی قیمت بالاتری نیز نسبت به آن دارداین دیرگداز از نظر میل ترکیبی وخواص شیمیایی خاصیت خنثی داردودر مقابل سرباره های اسیدی وبازی مقاوم است به همین دلیل برای ذوب چدن وفولاد مورد استفاده قرار میگیرد. چسب مورد استفاده در این خاک بستگی به سرباره ذوب گرفته شده از این نوع کوره ها دارد بعنوان مثال اگر سرباره اسیدی باشد چسب از نوع سیلیس وچنانچه بازی باشد از نوع منیزیتی میباشد .

2-1- 3-دیرگداز منیزیتی (بازی):

این دیرگداز از دانه های متبلور منیزیمی تشکیل شده است اشکال بزرگ این دیر گداز ضعف آ ن در برابر شوکهای حرارتی است ودر کوره هایی که زیاد روشن و خاموش میشوند توصیه نمیشود وموردمصرف آن در کوره های فولادسازی مداوم میباشد مثل فولادهای ضد سایش کرم بالا وفولادهای آستنیتی منگنز بالاوفولادهای نسوز وزنگ نزن.چسبهای مورد مصرف دراین دیرگداز معمولا اسپینل(l2O3 MgO A )ویا سیلیکات ( 2MgO.SiO2 ) می باشند .وزن دیرگداز مصرفی به طراحی کوره بستگی داردکه البته از روابطی میتوان با توجه به دانسیته خاک در جرمهای سیلیسی ومنیزیت وآلومینایی وزن خاک نسوز را بدست آورد روابط زیر ساده شده روابط دیگری است که تاحدودی میتوان وزن نسوز مورد مصرف را تخمین زد که در آنهاM ظرفیت کوره است.

وزن خاک نسوز سیلیسی (تن) Ps=0.25 M

وزن خاک نسوز آلومینا (تن) Pa=0.28 M

وزن خاک نسوز منیزیتی (تن) Pm=0.3 M

1- آماده سازی کوره:

1-1- تخریب خاک نسوز کوره

در کوره های القایی 10تنی که قطر شایلون در بالا 105cmودر پایین 95cm و ارتفاع 165cm است و فاصله لبه بالایی شابلون تا لبه کوره روی سیمان 125cm می باشد چنانچه در حین عملیات ذوب اندازه قطر داخلی خاک به 117cm رسید و شکل خوردگی نیز یکنواخت باشدواز طرفی فرکانس به بیش از 590Hz رسیده لازم است کوره خاموش شود و بوته ها جابجا گردند. در مواردی که خوردگی کوره به یک سمت کشیده شده باشد تیم مسئول کوره هماهنگی نسوز و تولید میتوانند تصمیم لازم را اخذ کنند. پس از خاموش شدن کوره باید کوره را سرد نمود به کمک فنهای خرطومی یا فنهای بزرگ معمولی میتوان به خنک کنندگی کوره سرعت بخشید. پس از خنک شدن کوره میتوان نسبت به تخریب آن اقدام کرد این عمل با استفاده از پیکورهای برقی و با مته های مناسب انجام میشود. ابتدا شیارهایی از پایین به بالا در دو طرف کوره زده شده تا عمل تخریب به راحتی انجام شود. امروزه دستگاههای اتوماتیک برای تخلیه ساخته شده است پس از تخریب اطراف کوره وتخلیه آن باید کف کوره را تخریب کرده ونسبت به تراشیدن آزبستهای قبلی از بدنه کوره اقدام نمود. در این مرحله کوره آماده خاک کوبی است

تصویر 1 کوره تخریب شده و آماده خاک کوبی

1-1-

دستورالعمل خاک

کوبی:

3-2-1-

نظافت اطراف کوره ، مواد و افراد

1- در ابتدا اطراف کوره قبل ازفرایند خاک کوبی باید کاملا تمیز شود تا از ورود مواد ناخالصی به داخل کوره جلو گیری شود. تمامی باقیمانده ذوب و سرباره ها باید از

اطراف کوره جمع اوری شود

2-کیسه های خاک با دقت به کنار کوره انتقال یابد تا از جدایش دانه ها در حین جابجائی و یا پاره شدن کیسه ها و چسبیدن پلیسه به کیسه های خاک جلوگیری بعمل آید .

3- افرادی که در مراحل خاک کوبی شرکت دارند از لحاظ تمیز بودن لباس و کفش و نکشیدن سیگار مراقبت گردند .

2- داخل کوره قبل از شروع فرایند توسط جارو برقی یا هوای فشرده کاملا تمیز گردد تا هیچگونه اثری از نسوز کاری قبلی و گرد و غبار و ضایعات باقی نماند.

3-3- عملیات اجرایی

1- قبل از انتقال کیسه های خاک به کنار کوره ، باید از مناسب بودن آن از لحاظ ظرفیت کوره ، درجه حرارت کاربردی و نوع بارکوره با مراجعه به جداول ارائه شده در بروشور اصلی ، اطمینان حاصل کرد .

2- شابلون مورد نظر کاملا تمیز و سوراخکاری شده در دسترس قرار گیرد. سطح شابلون به فواصل 20 تا30 سانتیمتر سوراخهایی به قطر 3-5 میلیمتر زده میشود تا خروج رطوبت از نسوز به سهولت انجام گیرد. لازم است سطح شابلون کاملا تمیز شود.

3- بعلت جلوگیری از استنشاق غبار سیلیس ، افرادی که در محل حضور دارند حتما از ماسک ویژه استفاده نمایند جهت اطمینان از سلامت عایق کویلها ، بازدید کامل بعمل آید .

4- سیمهای اتصال زمین(Earth) نصب گردد و حفره بوسیله مواد دیر گداز خمیری کاملا گرفته شود .

5- در نصب آزبست باید دقت شود که لبه های آنها روی هم قرار گیرد وارتفاع آزبست معمولا 10 سانتیمتر بالاتر از سطح کوره در نظر گرفته می شود وپس از اتمام خاک کوبی جداره بریده می شود. ازبستها با کمک چسب مایع سیلیکات سدیم چسبانده میشوند.

6- لازم است کلیه صدمات وارده به سیمان کویل یا سیمان بالای کوره یا محلهای نفوذ مذاب ترمیم شوند.

3-4- خاک کوبی کف کوره :

پس از نصب سیم ارت و آزبست فرایند خاک کوبی کف کوره آغاز می شود

. قبل

از باز کردن و ریختن کیسه های خاک بداخل کوره حتما دقت شود که به کیسه های خاک

مواد زائد نچسبیده باشد . توصیه

می گردد حتی الامکان کیسه ها ، بطور یکباره و از ارتفاع پائین بداخل کوره ریخته

شوند تا از جدایش دانه بندی خاک نسوز ، جلوگیری بعمل آید لازم است کیسه ها به

پایین منتقل شوند.

هر بار در لایه هائی به ضخامت 5 الی 8 سانتیمتر در ته کوره خاک نسوز ریخته می

شود و پس از مسطح کردن خاک ، عمل کوبیدن بوسیله کوبه های دستی که به شکل چنگالی و

سر تخت هستند انجام می گیرد . بهتر است اولین لایه با استفاده از کوبه سر تخت کوبیده شود

ولایه های بعدی با یک چنگک با شاخکهای بلند کوبیده شود و عمل کوبیدن از مرکز شروع

و بصورت شعاعی به اطراف خاتمه می یابد . کوبیدن در هر مرحله تا جائی ادامه می

یابد که سر کوبه بیش از 1 سانتیمتر

در خاک فرو نرود و خاک از اطراف سوراخ محل کوبه را پر نکند.

مراحل فوق تا رسیدن به ضخامت موردنظر ادامه می یابد. باید دقت شود

که خاک آخرین لایه بایستی به مقداری ریخته شود که پس از اتمام فرایند خاک کوبی کف

کوره، ارتفاع نهائی به اندازه1تا2 سانتیمتر

از حد استاندارد بیشتر باشد تا مقدار اضافی به هنگام تراز کردن کف کوره، تراشیده

شود و ضخامت کف کوره به حد استاندارد برسد سپس کف کوبی نهایی با کوبه

های تخت انجام میشود و مدت آن 15 دقیقه کاری

است اگرچه این عمل را میتوان با کوبه های مکانیزه انجام داد.

3-5- استقرار شابلون و خاک کوبی جداره

پس از تراز کردن خاک کف کوره

شابلون داخل کوره قرار میگیرد که در ا بتدا کف شابلون باید با کف کوره تراز

باشد تا در خاک کوبی جداره کمترین تلرانس بوجود آید. شابلون باید در مرکز کوره قرار گیرد

بطوری که فاصله آن از تمام جهات اطراف کوره یکسان باشد. بدین منظور

میتوان پس از استقرار شابلون در کوره آن را با دست بنحوی حرکت داد که پایین آن در

مرکز قرار گیرد برای اطمینان میتوان از یک

میله باریک استفاده نمود و باید پس از عبور آن از سوراخهای شابلون باید در طی یک

حلقه اندازه آن تا سیمان کوره در همه اطراف یکسان باشد. با ریختن چند کیسه خاک

میتوان پایین شابلون را محکم کرده و بالای آن را بکمک سه راهنمای چوبی یا فلزی در

اطراف شابلون تنظیم کرد. سپس

بوسیله کوبه چنگالی، خاک کف که محصور بین شابلون و دیواره کوره است به حالت شل

درآورده میشود تا بتواند با خاک نسوز جداره بصورت یکپارچه درآید.پس از خاک

کوبی قسمتی از جداره و محکم قرار گرفتن شابلون در مرکز کوره می توان جهت تسهیل در

خاک کوبی جداره ، راهنماها را از اطراف شابلون خارج کرد. در مرحله ریختن خاک نسوز پشت شابلون

توصیه می گردد کیسه های خاک بطور یکنواخت و از ارتفاع پائین تخلیه گردند و تمام

خاک کیسه، در یک قسمت تخلیه نگردد.

در مورد کوره های سنگین تر که ارتفاع بیشتری دارند توصیه می

گردد از قیفهای مخصوص استفاده شود تا باعث جدایش دانه بندی در حین ریختن خاک در

پشت شابلون نگردد.خاک

کوبی با ریختن 5 الی7 سانتیمتر خاک

نسوز در کف و پشت شابلون و کوبیدن با کوبه چنگکی شروع میشود و تا جائی ادامه می

یابد که سر چنگالها بیشتر از 1 سانتیمتر داخل خاک فرو نرود و پس از آن با کوبه سرتخت کوبیده می

شود و همین فرآیند برای هر لایه تکرار می شود تا خاک کوبی جداره تکمیل گردد. مدت زمان کوبش برای هر لایه 10دقیقه است.

توجه شود که ارتفاع خاک ریخته شده در هر مرحله نباید بیشتر از

طول شاخکهای چنگک باشد زیرا در غیر اینصورت ارتباط لایه ها بخوبی برقرار نمی شود.عمل کوبیدن

توسط سه نفر که بصورت مرتب به دور کوره حرکت می کنند تا عمل کوبش بطور یکنواخت

صورت پذیرد، انجام میگیرد.در

نهایت آزبست اضافی بریده مِی شود و اطراف بالای محیط کوره و نازل مذاب (ناودان) توسط خاک نسوز

مخلوط با چسب سیلیکات سدیم کوبیده می شود تا استحکام مناسب را پیدا کند. در پایان به منظور ایجاد استحکام جانبی

از کوبه های بادی که سه بازو دارند به مدت 45 دقیقه استفاده نمود اگر سیستم موتور

لرزشی نیز باشد به منظور جا گیر کردن دانه ها بهتر است 20 دقیقه از آن قبل از کوبه

بادی سه طرفه استفاده نمود. روش استفاده از ویبره لرزشی (ویبراتور از پایین ترین قسمت

شابلون کوبیدن ادامه مییابد .عمل ویبره کردن در جهت 45 درجه بایستی تکرار شود تا

در همه جهات تراکم خاک نسوز بدرستی انجام پذیرد.) مدت زمان استفاده از ویبره لرزشی

بستگی به قدرت آن دارد ولی توجه کنید که نباید دانه ها جدا شوند.در شکل یک تصویر کوبه بادی سه طرفه مشاهده میشود

3-6- عملیات سیمان کاری بدنه، لوچه (ناودانی)

سیمان بدنه کویل یکی از حساس ترین نقاط کوره است که انتخاب مواد و سیمان کاری صحیح میتواند شدیدا سبب حفاظت کوره در موقع حوادث شود. در مورد سیمان بدنه سیمان NE-1-88محصول شرکت تولید مهندسی نسوزین توصیه میشود مشخصات سیمان مذکور در جدول 1 مشاهده میشود :

|

|

مشخصه فنی |

|

1800°C |

Maximum service temperature |

|

2550 |

Dry material required(Kg/m3) |

|

3.6-4.2 |

Approximate amount of water for pouring ,liter/40Kg |

|

2650Kg/m3 |

Bulk density after drying at 110°C |

|

250-350 |

Cold crushing strength,Kg/cm2 |

|

% |

آنالیز شیمیایی |

|

0.3 |

SiO2 |

|

94.0 |

Al2O3 |

|

0.1 |

TiO2 |

|

0.1 |

Fe2O3 |

|

4.5 |

CaO |

|

1.0 |

Na2O-K2O-Li2O |

از آنجائیکه دمای تخلیه ذوب در این واحد بین 1690تا 1720درجه سانتیگراد است و گاهی تا 1750درجه سانتیگراد نیز رسیده است و نقطه نسوزندگی خاک نسوز نیز بین 1610تا 1620درجه سانتیگراد است و دمای تخلیه ذوب باید مناسب باشد غیر متعارف بودن دمای تخلیه سبب میشود تا احتمالاتی را برای حفظ کوره ها و خطرات انسانی در نظر بگیریم بنا براین توصیه میشود از سیمان هایی با توان تحمل حرارتی بالاتر در بدنه کوره استفاده شود تا چنانچه اگر ذوب نفوذ کرد سیمان توان لازم برای مقاومت را داشته باشد. در عملیات سیمانکاری باید کمینه آب استفاده شود برابر دستورالعمل سازند و مرتب باید سیمان هم زده شود این سیمان از نوع ریختنی است و هنگام مصرف نیاز مند شابلون ویا استفاده از بولت می باشد ولی چنانچه به مدت 45دقیقه مرتب هم زده شود کم کم خود را جمع و بصورت کروی در می آید در این شرایط میتوان آن را با دست و ماله به بدنه کوره کشید که ضایعات آن نیز کمینه میشود.

3-7- عملیات زینتر:

3-7-1- مفهوم سینترینگ یا تفجوشی

1- تف جوشی پیوند خوردن دانه ها به یک دیگر در دمای بالاست که می توان د در دماهای

کم تر از نقطه ای ذوب از طریق انتقال های اتمی در حالت جامد انجام شود، ولی دربسیاری از موارد با تشکیل یک فاز نیز همراه می باشد .در مقیاس ریزساختاری ایجادپیوند در اثر رشد گلویی های هم چسب در سطوح تماس دانه ها اتفاق می افتد.

2- تف جوشی دانه ها از طریق حرکت های اتمی که بر انرژی سطحی دانه های پودر فائق می شوند انجام می شود .

3- انرژی سطحی بر واحد حجم به عکس قطر دانه ها بستگی دارد، و معمولا با استفاده از مساحت رویه برآورد می شود .

4- بنابراین دانه های کوچک تر که مساحت رویه ی ویژه شان بزرگ تر است، انرژی بیش تری دارند و سریع تر تف جوش می شوند .

5- تغییرات ساختاری مربوط به رشد گلویی در خلال تف جوشی به سازوکارهای انتقال بستگی دارد که عمدتاً فرآیندهای نفوذی اند .

6- نفوذ یک پدیده ی فعال شونده با گرماست، بدین معنی که حرکت های اتمی به انرژی ویژه نیاز دارند. حرکت اتم بستگی به این دارد که انرژیی برابر و یا بیش تر از انرژی فعال کننده کسب کند تا بتواند از وضعیت موجودش به یک مکان خالی (تهی جا)جابه جا شود.

7- در دماهای بالاتر تف جوشی تندتر است، زیرا تعداد اتم های فعال و مک ان های لازم برای جابه جایی بیش تر است

8- در خلال تف جوشی، مساحت رویه ی اولیه(S0) به سرعت کاهش می یابد . این تغییر با پارامتر بدون بعد سنجیده ΔS/S0 می شودو معیاری از درجه ی تف جوشی را به ما ارائه می نماید.

9- مساحت رویه با روش های تحلیل میکروسکپی، جذب گاز و تراوایی گاز قابل اندازه گیری است .

10-

دیگر معیار

سنجه تفجوشی

نسبت اندازه نسبی گلویی به (X/D) است که بصورت نسبت

قطر گلویی به

قطر دانه تعریف

می گردد

شکل (3) پروفیل تف جوشی دو دانه ای با قطر گلوییو شعاع پروفیل دایره ای D قطر کره ،X گلویی ρ است .

11- علاوه بر رشد گلویی، یک قطعه ی تف جوش می تواند منقبض و چگال شده و استحکام آن افزایش یابد . در عین حال، رشد گلویی بین دانه ای همراه با کاهش مساحت رویه،می تواند بدون ایجاد انقباض ولی همراه با بهبود خواص باشد .

aqa qorboone dastet, kheili bhem komak kaed vaqan mamnoon

خیلی عالی بود ممنونم استفاده زیادی کردم.

با زبان ساده و قابل فهم.

ممنون از مطالبتون

با سلام خسته نباشید

من در تدارک یک گارگاه ریخته گری میباشم برای احداث ان و چگونگی کار کردن کوره های ریخته گری نیازمند مشاوره هستم در صورت امکان یک پل ارتباطی معرفَی کنید که با شما در ارتباط باشیم ممنون میشم

09174728597غلامرضا عوض مطلق

مقاله ای بسیار ارزشمند در مورد کوره های القایی است ، با توجه به فعالیت این شرکت در زمینه تولید کوره القایی خواندن این مطلب به همکاران عزیز و مهندسان جوان توصیه میشود.

شرکت کوره شهاب

عالی بود

سلام.

واقعا ممنون.

بعد از این همه جستوجو در اینترنت و دیدن کلی وب که همه از روی همدیگه کپی زده بودن و اطلاعات تکراری را ارایه می دادن این اولین صفحه ای بود که اطلاعات نو و با محتوای فنی و تخصصی ارایه داد.

باتشکر از لطفتون.